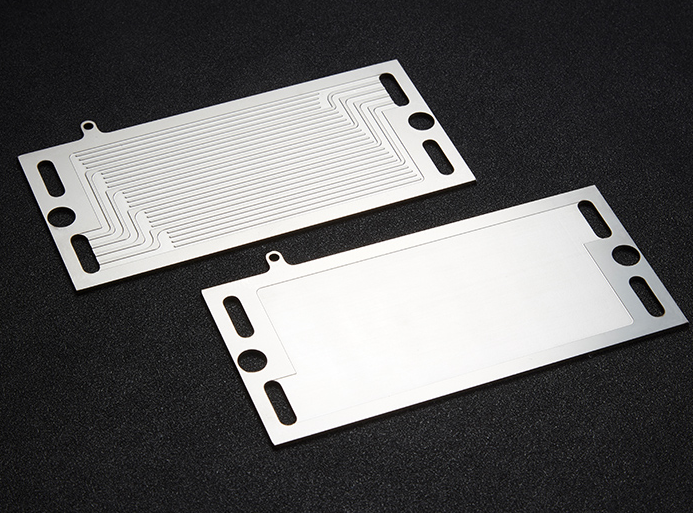

超薄流道技术引领行业变革

燃料电池双极板正朝着轻量化、高精度方向发展,0.1mm超薄流道成为行业新标杆。传统机械加工难以实现如此精细的结构,且容易产生

毛刺和应力集中。卓力达创新采用投影掩模蚀刻工艺,通过高精度光刻胶图案转移和可控化学蚀刻,在钛板表面加工出宽度仅0.08-

0.12mm的微流道,流道深度一致性误差控制在±3μm以内。这项技术不仅提升了反应气体分布均匀性,更使双极板重量减轻40%,为燃料电

池系统能效提升奠定基础。

降本30%的工艺秘诀

实现超薄流道的同时降低成本,关键在于蚀刻液循环再生系统和掩模优化技术。卓力达自主研发的蚀刻液在线监测与再生装置,将废酸回

收率提升至85%,减少原材料消耗;同时采用高耐久性金属掩模,寿命达5000次以上,较传统光刻胶掩模成本降低60%。配合自动化生产

线,单件双极板蚀刻工时缩短至8分钟,综合生产成本较行业平均水平下降30%。这种"精密+高效"的工艺组合,正在重塑双极板制造的性价

比标准。

解决超薄流道的可靠性挑战

超薄结构带来的机械强度问题曾制约该技术应用。卓力达通过拓扑优化设计,在流道间隙保留0.05mm的加强筋网络,使0.1mm薄板仍保持

>150MPa的抗弯强度。更创新性地开发出梯度蚀刻工艺,在流道底部形成R0.03mm的圆角过渡,应力集中系数降低70%。经第三方测试,

该结构在20000次冷热循环后无变形开裂,完全满足车规级振动要求。这些突破使得超薄流道从实验室走向量产成为可能。

卓力达方案:

重新定义双极板性能边界:卓力达的0.1mm超薄流道双极板已实现规模化量产,其核心优势在于:

精度与强度兼备:采用专利蚀刻工艺,在确保0.1mm流道精度的同时,抗压强度达180MPa;

成本优势明显:通过工艺创新,单片价格较进口产品低50%,批量化成本可降至$22/片;

实测性能好:在某燃料电池头部企业的测试中,装堆后单电池功率密度提升12%,寿命突破2万小时。