在氢能产业加速迈向规模化的关键节点, 南通卓力达金属科技有限公司 凭借23年深耕的精密蚀刻技术,成为燃料电池金属

双极板制造领域的 革新者。从折叠屏金属中板到氢能核心部件, 卓力达±0.0075mm的超微米级精度 ,突破行业技术壁垒,为国产电堆性能跃升注入硬核动

能。

技术突破:微米流道蚀刻的极致掌控

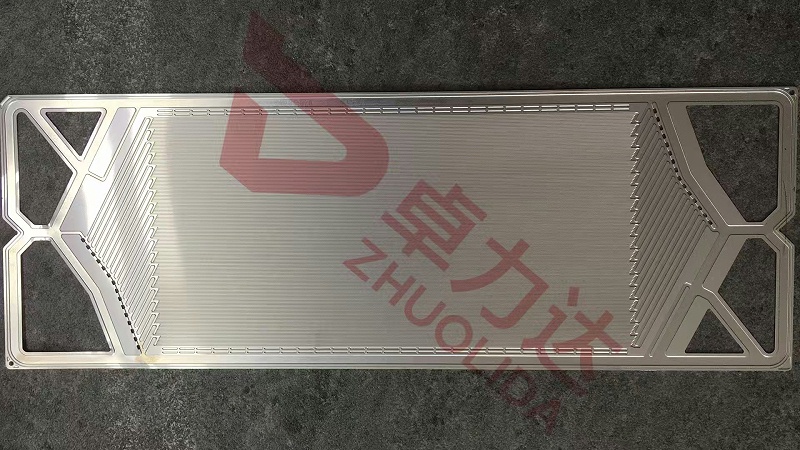

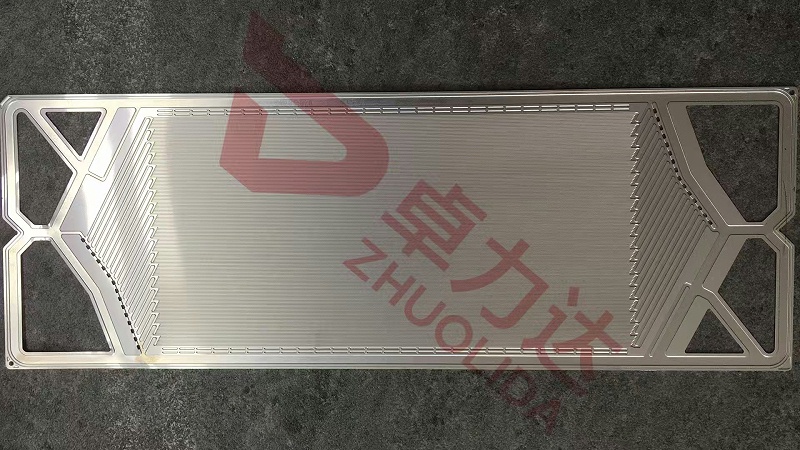

卓力达以 0.02-0.04mm超薄材料蚀刻工艺 为核心,攻克燃料电池 双极板流道深度一致性难题。其独创的“六步工艺链”(材料→蚀刻→检测→焊接→涂层→密封),通过 在线检测技术 实时调整蚀刻参数,将流道深度误差控制在微米级,避免局部过蚀或残留,显著提升气体分配均匀性与电流收集效率 。该技术无需模具支持,可快速响应设计迭代,成本较传统CNC加工降低30%,成为丰田、国鸿氢能等头部企业的首选方案。

腐蚀防护:材料创新与工艺协同

针对金属双极板在酸性环境中的腐蚀痛点,卓力达优选 SUS304不锈钢及钛合金基材 ,结合PVD涂层技术,将耐腐蚀性提升10倍。其开发的三氯化铁刻蚀液闭环再生系统(专利CN 115747805 B),不仅降低废液污染,更保障蚀刻液稳定性,减少侧蚀率至行业最低水平,实现高精度复杂流道的批量化生产。

绿色智造:环保与效能双驱动

卓力达践行可持续发展,自建废水处理系统实现40%回用率,引入日本药液再生技术,获ISO 14001认证。南通、深圳、昆山三大基地配备20条进口蚀刻线,年产能力达300万件,服务宁德时代、戴姆勒等全球客户,赋能氢能装备规模化降本。

行业赋能:国产替代的“隐形引擎”

从折叠屏市场46.11%的占有率,到氢能

双极板国产化突围, 卓力达以50余项专利 构建技术护城河。2025年菏泽基地投产后,产能将提升至千万片级,推动电堆功率密度突破100kW,加速氢能商业化进程。