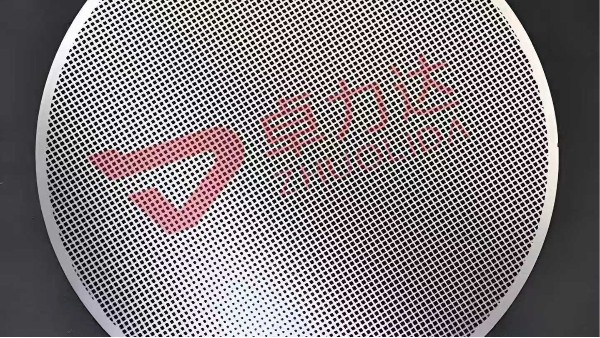

密集孔加工, 是在有限的区域内,按照特定的排列方式(例如圆周、直线或矩阵)加工多个孔洞,孔间距通常较小,精度要求较高。

0513-8160 1666 189-3869-3452

|

产品介绍 |

|

|

产品名称: |

|

|

产品简介: |

密集孔加工 , 是指在高精度金属板材或零部件上,进行高密度、高数量、高一致性的群孔制造的制造工艺。它并非简单的钻孔叠加,而是指孔中心距通常小于或等于2倍孔径(如孔间距≤2D)的孔阵加工,对设备的稳定性、刀具的耐用性及冷却技术都提出了极限挑战。这类加工常见于精密过滤器、消音板、吸音隔板、化工筛网、医疗仪器、食品机械以及高端电子元件的散热板等产品中。卓力达凭借多年的技术积累,将密集孔加工定义为一项融合了高精数控编程、特种微孔钻削技术和智能生产管理的系统性工程,确保每一个微孔都具备极高的尺寸一致性和位置精度,满足客户对产品通透性、过滤精度及结构强度的严苛要求。 |

|

产品特点及用途: |

具有高精度、高密度、复杂排列等优点。广泛应用于散热器、汽车制造、电子行业和模具制造等领域。 |

|

产品售后: |

二次元、影像仪精密检测,24小时服务热线: 0513-81601666 。我们是高端精密电铸的工厂,对所有我司的产品售后负责。不论是服务态度,还是产品质量,前置的关于产品设计沟通,业务员的服务质量等,均可以直接沟通。快速的反应机制,针对客户的投诉, 24 小时内回复。48小时内提出整改对策,三天内完成良品发货。 |

|

我们的优势 |

|

|

1、截止 2025年我们在精密蚀刻领域深耕20余年, 2015年公司斥资在南通新建卓力达工业园,借鉴深圳和昆山分公司的成功经验,致力于各类 密集孔加工 加工产品的技术创新、研发、生产和销售,全力投入各类密集孔加工产品的技术创新、研发、生产和销售,为行业发展贡献力量,持续拓展市场,追求好的品质,力求为客户提供更高质量的精密蚀刻解决方案。 |

|

|

2、公司拥有精密测量仪器和突出的数控技术, 能够实现微米级的高精度加工, 这确保了每个密集孔的位置、 尺寸和形状都达到极高的精度, 满足汽车制造等高端行业对精密度的严要求;另外 卓力达采用进口数控设备和精密刀具,结合智能化编程技术,确保密集孔加工的孔径公差控制在±0.01mm以内,位置精度达 ±0.02mm ,满足高精密行业需求。我们的工艺优化能力可减少加工中的累积误差,尤其适用于电子散热板、汽车制造部件等对孔位一致性要求严苛的领域。此外,卓力达通过实时质量监测系统,确保批量生产中的稳定性,降低客户质检成本。 |

|

|

3、公司斥巨资引进的进口 LDI 曝光机和精密蚀刻设备,从源头确保产品的质量和生产。同时,配备高精度检测仪器,以严苛标准把控质量,确保每一件产品都契合标准。此外,公司拥有一支由行业精英和科研人员组成的顶尖研发团队,他们专注于精密蚀刻技术的创新与应用开发,持续探索新材料、新工艺,致力于不断提升产品的精度与性能,为客户提供更具竞争力的解决方案。 |

|

|

4、公司提供 定制化服务,都能够根据客户的特定需求进行设计与生产 。我们不仅能够 应对各种复杂的工程挑战 ,还能 提供一站式 解决方案,为客户提供美好的体验; 卓力达擅长处理异形材料(如铝合金、钛合金)和特殊孔型(如锥孔、台阶孔)的密集加工。通过定制化夹具设计和振动抑制技术,解决薄壁件易变形、孔边毛刺等问题。例如,在新能源汽车电池模组加工中,我们通过分阶段工艺控制,实现 0.1mm 以下薄板的千孔加工无破损,为客户提供高可靠性解决方案。 |

|

|

5、卓力达在密集孔加工领域积累了处理多种材料的丰富经验,从不锈钢、碳钢、铝合金到铜、钛合金等难加工材料均可应对自如。我们针对不同材料的特性,配备了专用的硬质合金或金刚石涂层刀具,并应用了高压内冷技术(Through-Spindle Coolant, TSC),有效解决排屑、散热难题,保证深孔、微孔加工的表面光洁度和孔径精度。此外,我们将冲压、激光切割与钻削工艺相结合,针对不同订单需求提供完善的技术方案,这种灵活的技术整合能力确保了我们可以为客户提供一站式、高附加值的精密制造解决方案。 |

|

高精度与一致性:

密集孔加工

依托五轴联动CNC与在线激光测头,可把数千个φ0.1-3 mm微孔的尺寸、位置、深度控制在±2 µm以内;高速微调主轴搭配陶瓷轴承,去除热伸长,孔壁Ra≤0.4 µm。软件自动补偿刀具磨损,实时监测孔距与阵列度,确保0.02 mm间距误差内分布均匀,满足航空燃油喷嘴、半导体探针卡、医用微流控芯片等严苛场景。真空吸附治具抑制薄壁变形,批量良率>99%,实现一致性、可溯源的大批量制造。

复杂几何结构:

密集孔加工件常呈蜂巢、螺旋或分形阵列,孔径从φ0.05 mm微孔到φ10 mm沉孔梯度变化,深度比可达20:1,且轴线呈0°-45°多向倾斜;异形孔口还需倒锥、球底或台阶。工艺需融合五轴联动、超声辅助钻削与激光-铣削复合,实时调整刀具摆角、转速与进给,以±0.003 mm定位精度和±0.01 mm深度误差确保孔壁同心度;智能CAM自动补偿热变形与刀具磨损,实现航空燃烧室、医疗微针板等复杂几何一次成型。

表面要求质量高: 密集孔洞的内壁与表面必须如镜面般光滑,任何细微刀痕都会成为摩擦热点、磨损起点或腐蚀通道。因此,在CNC精铣后,工艺链继续延伸:先以细粒磨料流体抛光,带走残余毛刺并均匀纹理;再用等离子或化学镀覆上一层致密镍磷合金,封闭微孔,形成抗腐蚀屏障;对极端工况,则追加类金刚石碳膜,既降摩擦又增硬度。全程在洁净室完成,避免颗粒二次污染,最终让孔壁触感丝滑,流体通过时无湍流、无沉积,长久保持高速与洁净。

轻量化设计: 在汽车制造舞台上,轻量化被视作续驶里程与操控灵魂的双重钥匙。设计师把原本厚重的金属块想象成海绵,通过密集孔加工在内部雕刻出蜂窝、桁架或波浪形微腔,让材料只在受力路径上留下筋骨,其余部分优雅“镂空”。这些肉眼难辨的孔洞像隐形减重员,在维持碰撞刚度的同时悄悄削去多余克重;更妙的是,它们还为油、气、线束预留通道,使结构更紧凑,装配更简洁。整车因此获得轻盈身姿,加速更迅捷,能耗随之滑落。